| 是否进口:否 | 产地:广州 | 品牌:崇裕 |

| 品种:感温变色油墨 | 货号:SL180521 | 粘度:4000S |

| 细度:1-10um | 着色力:99 | 保质期:10 |

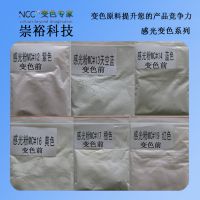

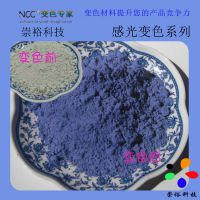

| 单件净重:1000克 | 型号:TM-PD | 颜色:15色 |

业务联系方式:刘先生 手机微信:18102547807 电话:020-32354951-3 传真:020-32354950 QQ:59752566

崇裕感温变色粉

*温变粉在印花浆的应用:

1.温变粉一般选用透明或白色胶浆PH值在5-7之间比较好,不要过酸或过碱性,与温变粉进行配制

2.添加比例一般在6-15%。

3.配制过程中注意不能使用强剪切,一般采用低速搅拌,混制均匀。

4.印刷选用150目左右的网目,刮两道即可。

5.调好胶浆后尽量用掉,不要储存,或者储存的时间不能过久。

*温变粉在注塑中的应用

1.产品用途:本产品可用于注塑和挤塑工艺,用于生产具有温变功能的塑料制品。

2.产品性能:本品除具有变色迅速、敏锐,色彩鲜艳,消色完全、可逆性好等优点外,在以下方面更具特色:

高细度: 平均粒径为6~9微米,400目标准筛网通过率***。

高分散性:特殊的表面处理工艺使本产品分散性能优异。

耐热性: 本品在经历140℃/30分钟或200℃/10分钟加热后,对其变色性能无明显影响。

3.变色温度:本产品为热消色型可逆温变颜料,即在低温时为有色状态,当温度升至设定值时颜料从有色变为无色.常用变色温度区间为:7~13℃,26~31℃、31~33℃, 38~43℃、45~50℃、58~63℃、70~75℃ 。

4、使用方法:

1.适用范围:本品可用于聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、软聚氯乙烯(S-PVC)、AS和ABS等透明或半透明塑料的注塑、挤塑成型。也可混入不饱和聚脂、环氧树脂、有机玻璃或尼龙单体内浇铸、模压、固化成型,

2.用量:用于注塑、挤塑加工或浇铸、模压、固化成型时,温变粉的用量为塑料量的0.4-2% ,通常为0.6-1.5 %。变色颜料与塑料粒子要混和均匀。

3.温度:加工温度应控制在180℃以下,不要超过220℃,并尽量减少物料的受热时间.(高温,长时间加热将损害颜料的变色性能。)

5、使用操作注意事项:

(1)使用温变粉时,塑料中不应再含有其它填充料或普通颜料(例如:钛白粉,碳酸钙,碳黑等,阻燃剂),

否则将遮盖变色效果。如果是与变色颜料拼色,则普通颜料(或染料)的用量大约为变色颜料的0.5-2.5% .

(2)不能使用密炼机、捏和机、高速搅拌机,双螺杆挤出机等高剪切设备进行塑料粒子与变色颜料的予混合。这些设备会严重破坏变色颜料表面的保护层,使其失去变色性能。另外,在制备色母料时应避免变色颜料经受反复的挤出造粒操作。必须在其他物料混合完成后,再将变色颜料以手工或低速滚筒方式与物料混合。

(3)变色制品应避免强烈阳光和紫外灯光的照射.

(4)在PVC树脂的配方中应避免使用含磷的稳定剂和增塑剂,否则会使变色注塑制品在消色状态时产生严重的残留色。

6、注塑应用中很多会产生分散不均匀的现象,可以适当的增加分散剂比如EBS,硬脂酸锌等分散剂,改善分散效果,或先用EBS与温变粉进行混合再与塑料粒混合的方式来改善分散性,添加比例一般在1%左右

7、实例:

0.3份温变粉,1份EBS,98.7份PP粒料,

在V型混合机中混合均匀,然后注塑制造变色塑料杯子。注塑工艺条件如下::注塑温度210℃,模具温度50℃,注塑压力800公斤/平方厘米.

*温变粉在油漆和油墨中的使用方法及注意事项:

变色杯是由变色油漆(透明清漆调制)喷涂到表面。

一.变色油漆的调制工艺和设备:

1.首先温变粉重量比一般添加比例是28%左右.

变色颜料是一种圆球型颗粒的微胶囊颜料,其颗粒平均直径为3~7微米。在调制过程中既要使微胶囊颜料在油墨中均匀分散,又要避免造成微胶囊的破裂是十分重要的。禁止使用砂磨机球磨机或其它高剪切分散研磨设备进行颜料的分散操作,它们会完全破坏微胶囊外壳,对颜料的变色性能造成无法弥补的损害!

2.在低粘度体系中的分散操作:

本公司生产的变色颜料具有亲油性表面,很容易在油性介质中分散。在体系黏度低于50秒(涂4杯)的情况下,可使用普通分散搅拌设备进行分散操作。

a分散搅拌设备:

使用剪切能力较强的齿盘式分散搅拌器可获得良好的分散效果。齿盘直径为调墨桶直径的1/3左右,齿高为齿盘直径的1/10,并依次向上和向下弯折30°角。齿面须磨圆,祛除锐角。调墨时搅拌速度要适当;过低难以达到单颗粒分散。过高会使物料摩擦发热并导致微胶囊外壁破裂,变色性能丧失。例如,齿盘直径为100毫米时,搅拌转速为600~900转/分,搅拌时间为5~15分钟。

b分散搅拌方法:

先将大部分溶剂加入变色颜料中,使颜料表面被溶剂充分湿润。然后边缓慢搅拌边徐徐加入树脂液(如树脂为固体,须事先将其溶解)。初步搅拌均匀后提高转速连续搅拌5~15分钟。注意:如果将变色颜料直接加入黏度很高的树脂中,会形成多个颜料颗粒被树脂包裹的情况,此时即使加入溶剂稀释,也难以用搅拌的方法使颜料形成单颗粒分散。

使用分散剂有助于变色颜料的分散操作,但具体品种和用量要根据不同的油墨或涂料经试验后确定。

可以适当考虑过筛辊机,把一些未能充分混均的温变粉颗粒筛分出去,或挤压细,以达到将来喷涂表面比较光滑的效果

c在高粘度体系中的分散操作

当体系粘度很高时,搅拌分散操作变得很困难,同时搅拌也会使体系中残留大量难以消除的气泡。此时可以采用三辊机放松磨口((0.8-1.5毫米))进行分散操作。具体方法可以参考下述胶印墨的调制工艺。

d胶印变色油墨的调制:

胶印用可逆热敏变色颜料是本公司针对胶印墨层较薄的特点而开发的变色颜料品种,其特点是颜料颗粒直径更细(2-4微米),发色浓度更高。在颜料用量相同的条件下,油墨的发色浓度可提高15-20%,以适应胶印工艺墨层较薄的特点。

*与丝印和凹印墨相比,变色胶印墨的调制较为困难.调墨时请参考以下要点:

A. 变色颜料建议在油墨中的用量为28-33%,含量过低,印品的发色浓度低,含量过高,墨性不好,难于使用.

B. 胶印用变色颜料颗粒细,表面能高,因此容易聚集成团,难于分散均匀.用调制凹印,丝印的高速搅拌分散方法因墨体粘度太高,容易造成变色颜料微胶囊表层损坏而丧失变色性。建议使用低速搅拌机初步调制后,再用两辊机放松磨口(0.5-1.0毫米)低速滚压,直至墨体均匀.切记不可夹紧磨口研磨!

C. 选用含固量高而黏度低(聚合物分子量低),流动性好的调墨油。变色颜料的平均粒径越小,其比表面积也越大,对溶剂的吸附量也越大。因此,细颜料调出的墨比粗颜料的要干,流动性差。所以应选择固含量高而粘度低,流动性好的调墨油。这样可以在加入33%变色颜料后仍能有较好的墨性和适印性。

D.尽量使用UV(紫外固化)光油调制胶印变色墨,因为UV光油中几乎不含挥发性溶剂,含固量高,在加入高比例的变色颜料后仍有较好的墨性和适印性

E. 建议在配方中加入变色颜料量2-3%的气相二氧化硅(要求其颗粒直径为4-6微米),由这种较硬的微粒承受调墨和印刷过程中的压力,减少外力对变色颜料微胶囊的破坏.

F. 在可能的条件下,尽量选择“有色A”→“有色B”的变色形式。例如:尽量选用“红”→“黄”,而不用“红”→“无色”。因为前者是在“玫红”→“无色”胶印墨中加入少量{约3%--5%}黄色普通胶印墨所构成,二者的复合色形成红色。受热后,其中的玫红色部分变为无色,只呈现普通胶印墨的黄色。因为普通胶印墨的着色浓度远高于变色油墨,所以这种形式的变色胶印墨其着色率也较高。

水性变色墨和PH值

热敏变色颜料也可以用来调制水性变色墨。当体系中不含C4以下溶剂和PH=2.5~7.5的范围内,时长期避光放置(2~5年)对变色颜料变色的性能没有影响。但当PH≥8并且长期放置时可能对变色颜料性能有损害。加入少量非离子型乳化剂可使变色颜料更容易在水性体系中分散。